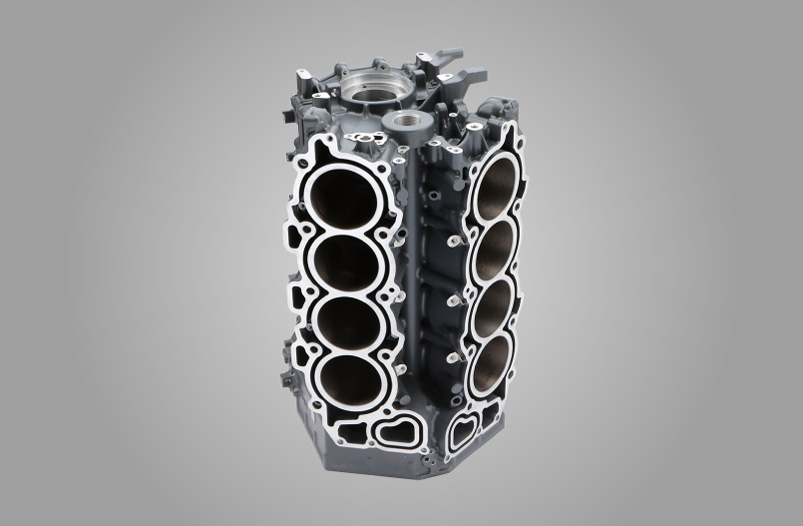

鋳造(ちゅうぞう)の最大のメリットは中子(なかご)を使うことで鍛造(たんぞう)では実現不可能な複雑な形状や、中空構造を作れることにあります。この中子は砂を樹脂で固めたものでできており、製品が固まった後振動を加えて崩すことで取り出します。

鋳造の型には砂型と金型(ダイキャスト)があり、溶けた金属を流し込む方法によって重力鋳造、低圧鋳造、高圧鋳造という分類があります。

| 【新品】モーターファン・イラストレーテッド 図解・自動車のテクノロジー Volume199 特集鍛造と鋳造 価格:1,760円 |

砂型鋳造

砂型というと古い技術のように思われるかもしれませんが、実は現代でも進化を続けている先端技術でもあります。有名どころとしては、マツダ車のシリンダーヘッドはすべて砂型鋳造のアルミ製です。また、GRヤリスやGRカローラのG16E型エンジンはクローズドデッキを採用しており、シリンダーブロックが砂型によるアルミ鋳造品です。

砂型が金属の型(ダイキャスト)よりも有利な点は、熱伝導率の低さです。溶けた金属を流し込んだときに、ダイキャストの金属の型だとすぐに熱を奪われて固まってしまいます。砂型は熱伝導率が低いため、液体のまま狭い隙間にも流し込むことができます。シリンダーヘッドの例では、強度を確保する必要がない冷却水の隔壁を2〜3mmという薄さで実現することができます。

ダイキャスト

ダイキャスト(ダイカスト)製法とは、溶かした非鉄金属の合金を精密な金型に高速・高圧で注入し、瞬時に製品を成形する鋳造技術です。ダイキャスト品の肉厚は2〜4mm程度で、それ以上の厚さを持つ製品は砂型を使った低圧鋳造で作られることが多いです。

ダイキャストは最も効率化されている鋳造方法です。アルミの素材を溶かす炉→溶けたアルミの流路→ダイキャストマシン→製品の取り出し、までを自動化することができ、高い生産性と低コスト化が期待できます。

ギガプレス

ギガプレスはイタリアのIDRA(イドラ)社がテスラ向けに開発したとされるダイキャスト技術(商品名?商標?)です。メガキャスト(ギガキャスト、メガキャスティング、ギガキャスティング)とも呼ばれる巨大な設備を使ったアルミ鋳造技術であり、ダイキャスト製法の一つです。設備としてはイタリアのイドラ、スイスのビューラーが有名ですが、最近では日本のUBEがギガキャスト技術を開発し、注目されています。

ダイキャスト設備の大きさは大きな金型を締める力の大きさで表されます。これは、溶けた金属を流し込むときに型に対して大きな圧力が加わり、製品が大きくなるほど型が開こうとする力が大きくなる(圧力×面積=力 )ためです。テスラのメガキャスティングは6000〜8000tクラスの型締力を持っているとされています。

重力鋳造

鋳型の上から溶けた金属(鉄やアルミ)を流し込み、重力だけで型の空洞部分に行き渡らせるのが重力鋳造です。エンジンのピストンなど比較的単純な形状の製品に使われます。型に溶けた金属の流路や湯口を設ける必要がないため、生産性が高くコストを抑えられます。上から流し込むので、型内の上部形状が二股に分かれていたりすると作ることができません。

低圧鋳造

型の下側に湯口を設け、そこから溶けた金属を押し上げるようにして流し込みます。重力鋳造は重力に任せて溶けた金属を流し込むため、流れが乱れやすく、空気を巻き込むとブローホールなどの欠陥になってしまいます。低圧鋳造では液体としての流れを層流になるようにコントロールすることで、複雑な形状でも品質の良い製品を作ることができます。

高圧鋳造

基本は低圧鋳造と同じですが、より高い圧力を加えて溶けたアルミを高速で流し込みます。空気を巻き込むことでブローホールなどの欠陥ができないように高真空ダイキャストと組み合わされます。

高真空ダイキャストは高い機密性を持つ金属型の内部を高い真空状態まで減圧し、溶けたアルミを一気に流し込むことで複雑な製品形状と高い生産性を実現することができます。

リサイクル効率が良いアルミ鋳造

アルミは原料のボーキサイトから電気を使って精錬するため、1tのアルミを作るのに9〜12tのCO2を排出すると言われています。一方の鉄は1t作るのに2t程度のCO2排出量なので、その差を引き合いに出し、『鉄はアルミよりもエコである』という主張をするデータもあります。

しかし、アルミは融点が小さいので一度アルミ製品にしたものを再利用するときには少ないエネルギーで溶かして使うことが出来ます。そのときのCO2排出は1tあたり0.3tだけであり、融点が高い鉄に比べて半分以下です。2022年のアルミの再生比率は96.5%というデータもあり、リサイクルしやすい素材であることがわかります。製品に使われるアルミが増え、そのほぼすべてが再利用されるとしたら、いずれ鉄よりもCO2排出は少なくなりますが、かなりの回数リサイクルする必要があります。

まとめ

鋳造の最大のメリットは中子を使うことで鍛造では実現不可能な複雑な形状や、中空構造を作れることにあります。また、鋳造で作れる製品や設備のサイズは実に様々であることもメリットの一つと言えます。これらのメリットを活かし、自動車の部品ではエンジンなどのパワートレインやシャシー部品に使われることが多く、EV化されてもモーターなどのケースや、メガキャスティングによるボディ骨格にも使われています。これらの部品毎の使い分けは次回の記事で紹介したいと思います。

| 【新品】モーターファン・イラストレーテッド 図解・自動車のテクノロジー Volume199 特集鍛造と鋳造 価格:1,760円 |

コメント