2023年6月にトヨタ自動車が開催した技術説明会「Toyota Technical Workshop」では、「クルマの未来を変えていこう」をテーマに次世代の新技術が公開されました。その中で今回注目したのはテスラが先陣を切っていたメガキャスティング技術をトヨタも採用することです(トヨタの呼称はギガキャスト)。

下記は発表内容からの引用です。

モノづくりの軸では、車体を3分割の新モジュール構造とし、ギガキャストの採用で、大幅な部品統合を実現することで、車両開発費、そして、工場投資の削減にも貢献します。さらに自走生産の技術で、工程と工場投資を半減します。

https://global.toyota/jp/newsroom/corporate/39288466.html#kato

ギガキャストを使った3分割モジュール構造になることが明確に示されています。さらに開発費を低減し、工場投資についても削減することが述べられていることがトヨタらしいところです。今回の記事ではこれらの利点や欠点について、私個人の知見も踏まえて分析していきます。

トヨタの新型EVプラットフォーム戦略について

ギガキャストが採用される新型EVプラットフォームはどんなものでしょうか?発表内容には下記の記述があります。

グローバルかつフルラインナップの一括企画を進め、次世代BEVは26年から市場に投入。30年には350万台のうち、170万台をBEVファクトリーから提供致します。

https://global.toyota/jp/newsroom/corporate/39288466.html#kato

フルラインナップの一括企画とは、マツダのSKYACTIVE技術シリーズのようなものだと考えられます。基本的な要素技術を開発し、複数の車型に同じ考え方で適合させていきます。少ない開発工数で多くの車種が開発でき、統一感があって高い品質・性能を実現できます。

ギガキャストは26年から市場に投入されるという次世代BEVの新型プラットフォームに採用されると考えられます。スモールサイズEVにはレクサスUX300eがあり、ミドルサイズEVはbz4xやRZ450eが担っているため、これらよりも大型のプラットフォームになると考えられます。メルセデスEQブランドと同様、EセグメントとFセグメント(EQE&EQS相当)で共通で使うプラットフォームになると考えられます。また、2030年の350万台に向けてUX300eに代わる新型スモールサイズEVを出すことになりますが、そこでもギガキャストが採用される可能性があります。

トヨタのギガキャストはテスラとどう違う?

今回、トヨタがギガキャストの採用に踏み切ったこと自体驚きでしたが、そのスピード感も想像以上です。トヨタはマルチパスウェイの考え方の元、ガソリンや水素やBEVなど色々なパワートレインを開発していますが、ボディ製造技術についても本気であることが伺えます。

トヨタがテスラの真似をしてギガキャストを採用するという考えは大間違いです。確かにベンチマーク活動はトヨタのお家芸の一つですが、それは単なる真似とはひと味もふた味も違います。その徹底ぶりは凄まじく、関連会社やサプライヤーを巻き込み、確実に自分たちの技術に昇華した上で採用してきました。TNGAもその一つです。ギガキャストもトヨタならではの工夫が散りばめられていることは間違いありません。それに2018年頃にはトヨタもギガキャストの試作品を作っていたという記事もありました。

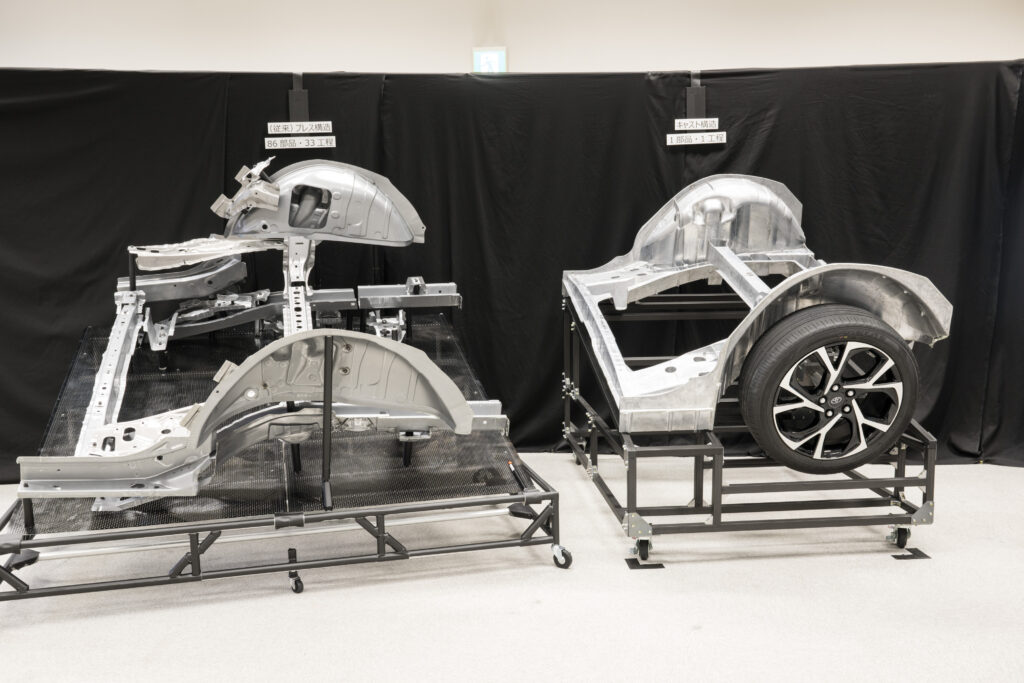

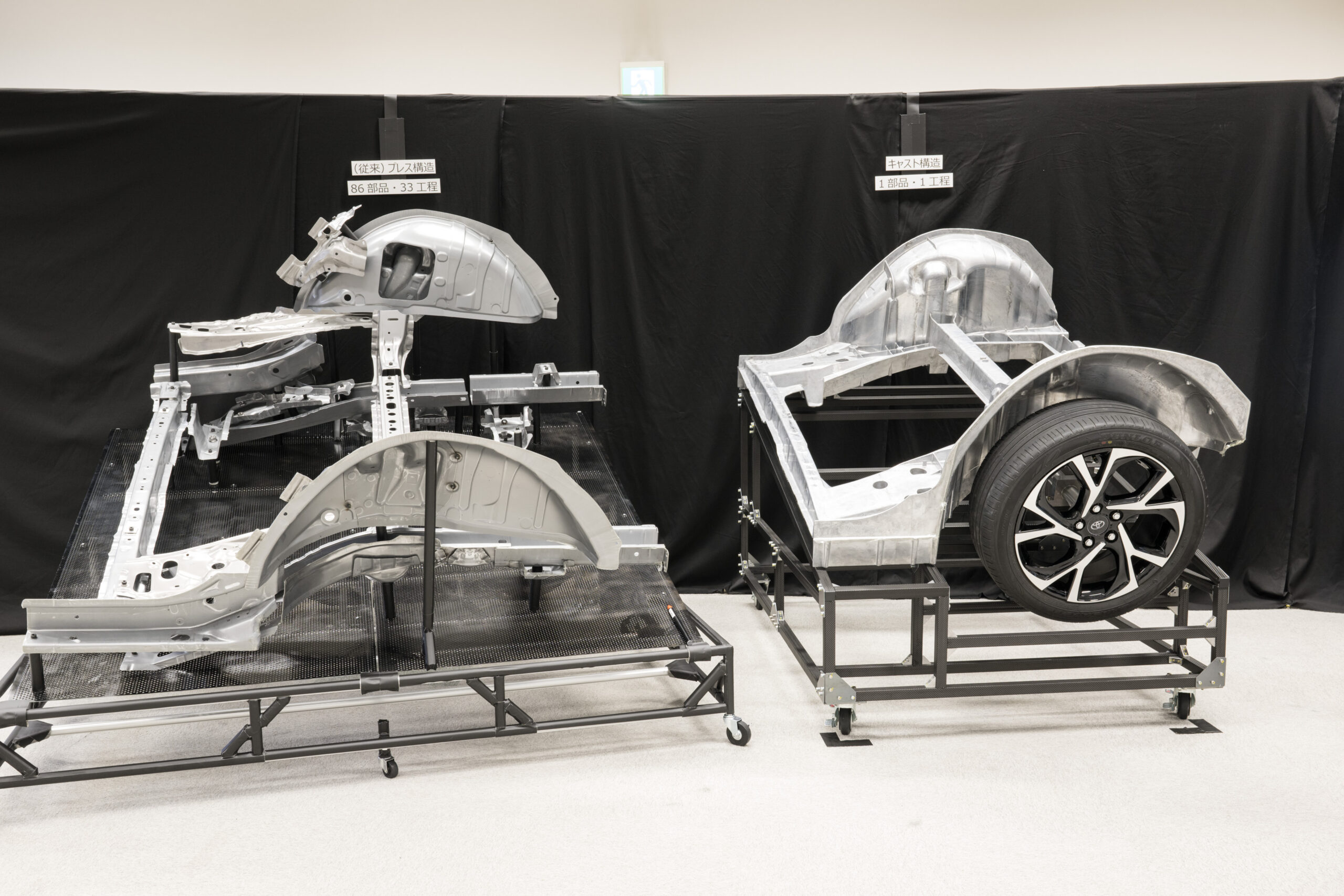

公開されている画像でもその一端がわかります。リアサイドメンバーの型抜き方向がテスラでは車両横方向だったのが、トヨタは上下方向になっています。これにより横から抜く型が不要になっている可能性があります。これなら型の制作費用やギガキャストマシンの設備投資も抑えることができ、生産効率も高くなります。この辺りがトヨタらしいところです。

ギガキャストのデメリットは?

テスラのメガキャスティングについての過去の記事では、材料コストの問題や、事故を起こしたときの修理可否について解説しました。さらに今回のトヨタの発表でわかったことがあります。冒頭で紹介したこちらの引用文を御覧ください。

モノづくりの軸では、車体を3分割の新モジュール構造とし、ギガキャストの採用で、大幅な部品統合を実現することで、車両開発費、そして、工場投資の削減にも貢献します。さらに自走生産の技術で、工程と工場投資を半減します。

https://global.toyota/jp/newsroom/corporate/39288466.html#kato

ここから読み取れるのは、部品単体でのコストは上がるということです。開発費や工場投資削減については触れているのに部品単品の仕入れコストに触れないのはそういうことです。さらに、テスラの工場では敷地内にギガプレスマシンがありますが、トヨタではサプライヤーで作って単品納入になるのではないでしょうか?そうすると工場投資削減の話とも繋がります。

つまり、テスラは大きな工場でバッテリーやボディをフルで生産するのに対して、トヨタでは工場を小さく作り、部品を他から供給するという作り方の違いがあります。一般的なイメージとは逆かもしれませんね。私が思うに、テスラの工場の作り方は『安く、大量のテスラを作って世の中に普及させよう!』、トヨタの新BEV工場は『様々な戦略の一つなので、後から柔軟に工程を変えられる工場にしよう。』という作り方だと思います。

まとめ

・2026年に登場するトヨタの次世代BEVにはギガキャストを使った3分割プラットフォームが採用される

・テスラとはギガキャストによる製造方法が一部異なる

・開発費や工場投資は減るが、ギガキャスト部品単品コストは高くなる

・トヨタの次世代BEV工場は『小さい工場』を目指している

コメント