最近スバル車やホンダ車で採用されることが増えたインナーフレームボディやインナーフレーム構造とは、どのような技術なのか、そのメリットやデメリットについて解説します。

結論としては、すべての自動車メーカーが採用するべき合理的なボディ骨格構造だと言えます。また、インナーフレームの本質は『革新的なフレーム構造』ではなく、『効率的なフレーム構造を実現する生産工程』です。メリットはボディ骨格の剛性、強度向上および軽量化、デメリットとしては製造設備の刷新にコストがかかることです。

インナーフレーム構造のメリット 〜骨格をしっかり結合〜

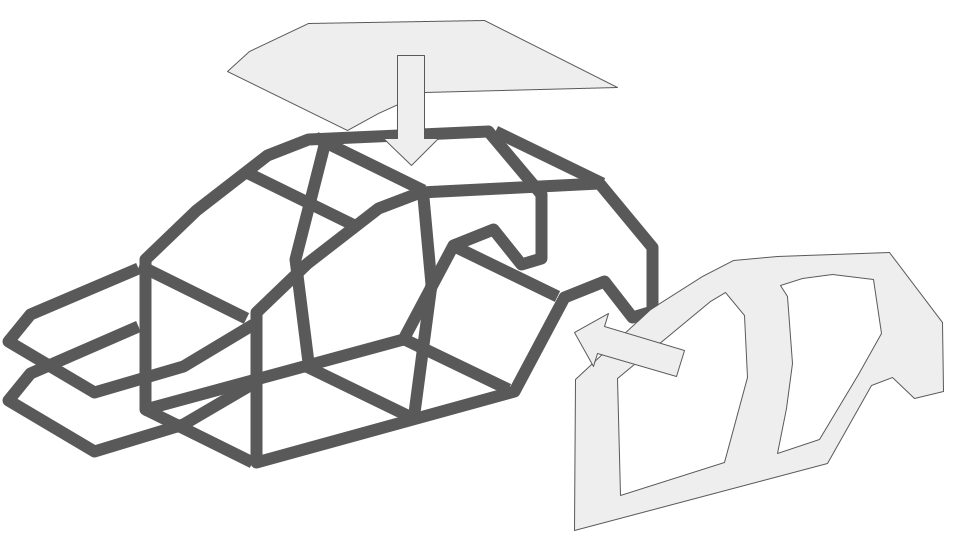

従来はクルマの下面(アンダーボディ)と側面(サイドパネル)、上面(ルーフ)をそれぞれで組み立てたあとに一つに溶接していました。しかし、この工法だと溶接できる箇所が限られているために本当は溶接したいところで出来なかったり、ボルトと溶接ナットで固定していました。一方インナーフレーム構造では、強度や剛性を受け持つ主要な骨格だけを溶接し、外側からアウターパネルを被せて溶接します。

例えるなら、ぬいぐるみを作るときに胴体と手足をそれぞれで作って表面の布で繋ぎ合わせるのが従来工法、針金などでぬいぐるみの骨格を作り、後から中綿や表皮を被せるのがインナーフレーム構造です。手間がかかる分、関節部分の強度が高くなります。

クルマの場合でも、インナーフレーム構造を採用することで骨格同士の連続性が向上し、骨格間の接合剛性や強度が高くなります。また、ボルト締結などが不要になることで軽量化にも繋がります。

デメリット 〜メーカーの苦労〜

デメリットは溶接工程を増やすことによるコストアップです。骨格の構造としては理に適っていて効率的ですが、従来の生産設備では作れず、溶接の工程を増やすことになってしまいます。工程を増やすということは生産ラインを長くする、もしくは一つの工程で時間をかけてボディを組み立てながら溶接するということです。近年の自動車製造ラインは極限まで効率化されているため、そこに工程を追加する場合、直接コストや原価に影響を与えます。

ここで少し脱線しますが、メーカー内で自動車を開発する部署と製造する部署はもちろん一枚岩ではありません。開発部門と製造部門の間にはパワーバランスがあり、メーカー毎に異なります。製造部門が強く、生産効率や原価低減に重きを置く場合、インナーフレーム構造のような製造工程の追加は開発部門にとってかなり高い壁になります(トヨタがこちら側)。一方で開発部門が強く、製造部門も新技術採用に積極的であればインナーフレーム構造も採用しやすいと言えます(ホンダやスバルはこちら側)。

また、同じ車種を作る工場が国内外に跨っていると、モデルチェンジのタイミングでそれらの生産ラインを一気に変更しなければなりません。掛ける費用と労力に対して効果がどれだけあるかや、ユーザーがそのメーカーのクルマに対して何を求めているかによっても、こういった設備投資の可否が決まります。

ただし、ボディー構造の歴史を見ればこういった技術や構造の積み重ねです。ラダーフレームや木製フレーム等の少量生産車を除き、基本的には一つの大きな流れになるので、遅かれ早かれインナーフレーム構造も他メーカーが追従し、標準的な構造になっていくと考えられます。

インナーフレーム構造を採用するとクルマの価格は高くなる?

ここまでメリットやデメリットを紹介してきました。構造的にユーザーにとってのデメリットは少なそうですが、ユーザーとして気になるのは車両価格が上がるのかどうかです。

一般的にクルマの販売価格はそのクルマの商品力によって決まります。例えば4気筒1.3リッターのエンジンと4気筒1.5リッターのエンジンを搭載するクルマでは1.5リッターエンジンの方が商品力が高いと判断され、販売価格は上がります。ここで重要なのは、製造コストの大小では決まらないということです。1.3リッターと1.5リッターでは1.5リッターエンジンの方が製造コストが小さい場合があります(海外仕向け分の量産効果)。その場合でもコストが安い1.5リッターの方が販売価格が高くなります。

つまり、インナーフレーム構造を採用するクルマの場合でも、販売価格を決めるのは増加した製造コストではなく、商品力です。

ホンダでは2011年に初代N-BOXに初採用され、その後Fit等にも採用されています。2番手のスバルに比べかなり早い採用です。これらのコンパクトカーの場合、一般ユーザーがインナーフレーム構造の採用に商品力の高さを感じるとは思えません。商品力に転化されるのは車両トータルとしての剛性向上分や軽量化による燃費向上などですが、性能向上幅はそれほど高くないからです。しかし、こういった技術の積み重ねでみんなが良いとわかるクルマであれば、それが商品力になり、その結果がN-BOX人気に繋がっていると思います。

一方スバルでは、フルインナーフレーム構造と銘打った技術を新型レヴォーグから採用しています。コンパクトカーのユーザーと異なり、自動車技術への関心が高く、スバルのクルマ作りの理念に共感して購入するユーザーも多いと考えられます。その場合、インナーフレーム構造を採用することによる性能向上だけでなく、インナーフレーム構造を採用していること自体が商品力になります。これはメディア向けの発表会の様子からも伺えます。新型レヴォーグの発表時には、専用に色分けされたボディが展示され、インナーフレーム構造の良さがアピールされています。以上のことから、スバルのフルインナーフレーム構造採用車の場合、ホンダのN-BOXやFitよりもユーザー目線での商品力向上が期待でき、先代から販売価格を上げることができた理由の一つです。

現役自動車エンジニア目線でのインナーフレーム構造

インナーフレーム構造が合理的で優れた構造であることは疑いようはありません。しかし、自動車評論家やメーカーの言い分を鵜呑みにはできません。なぜなら、『インナーフレーム構造を採用しているから剛性や強度が高い』という言い回しをされるからです。エンジニアリング的にはインナーフレーム構造を採用してもしなくても、他の方法で剛性や強度を出すことは可能です。あくまでも同等の『ボディ重量』に対して『強度や剛性』を効率的に上げる手段であり、その効果は乗って体感できるレベルではありません。

『クルマそのものの優劣を分ける技術』ではなく、『自動車メーカーが数ある方法の中から選んだ技術』と考えるのが良いと思います。

まとめ

・インナーフレーム構造とはボディ骨格を効率的に結合することで、強度や剛性を向上させ、軽量化に貢献する構造

・工場の製造設備の刷新に多くの金銭的および人的投資が必要となり、開発部門だけでなく、製造部門の協力が不可欠

・他メーカーも遅かれ早かれインナーフレーム構造を採用し、標準的な構造になると考えられる

・ユーザーがクルマに感じる商品力としてインナーフレーム構造がプラスに働けば、クルマの販売価格は上昇する

・自動車エンジニアが考えるインナーフレーム構造は 『クルマそのものの優劣を分ける技術』ではなく、『自動車メーカーが数ある方法の中から選んだ技術』

コメント